Kaizen ve andon yönetimi birlikte nasıl çalışır?

22.05.2025

Modern üretim anlayışında verimlilik, kalite ve süreklilik; yalnızca teknolojik yatırımlarla değil, aynı zamanda sistematik yöntemlerle de sağlanır. Bu yöntemler arasında Kaizen ve andon yönetimi, özellikle yalın üretim yaklaşımında birbirini tamamlayan iki güçlü araç olarak öne çıkar. Biri sürekli iyileştirmeyi, diğeri ise anlık farkındalık ve müdahaleyi sağlar. Peki, bu iki sistem birlikte nasıl çalışır ve üretim süreçlerine nasıl değer katar?

Bu yazıda, Kaizen ve andon yönetiminin tanımlarından başlayarak, nasıl entegre bir şekilde kullanıldıklarını, birbirlerine olan katkılarını ve işletmelerde ne tür sonuçlar doğurduğunu kapsamlı biçimde ele alacağız.

Kaizen nedir?

Kaizen, Japonca kökenli bir kavram olup “iyi yönde değişim” veya “sürekli iyileştirme” anlamına gelir. Yalın üretim felsefesinin temel taşlarından biri olan Kaizen, büyük atılımlardan ziyade küçük ve sürekli iyileştirme adımlarıyla süreçleri geliştirmeyi hedefler. Bu anlayışta tüm çalışanlar, üretim süreçlerini geliştirmek adına fikir üretmeye ve uygulamaya teşvik edilir.

Kaizen’in temelinde iş gücünün kolektif zekâsı, disiplinli analiz ve veriye dayalı karar alma yer alır. Günlük işler sırasında ortaya çıkan aksaklıklar, iyileştirme için bir fırsat olarak görülür. Bu nedenle hataların ve sorunların açıkça görünür olması Kaizen'in etkili şekilde uygulanabilmesi için hayati öneme sahiptir.

Andon yönetimi nedir?

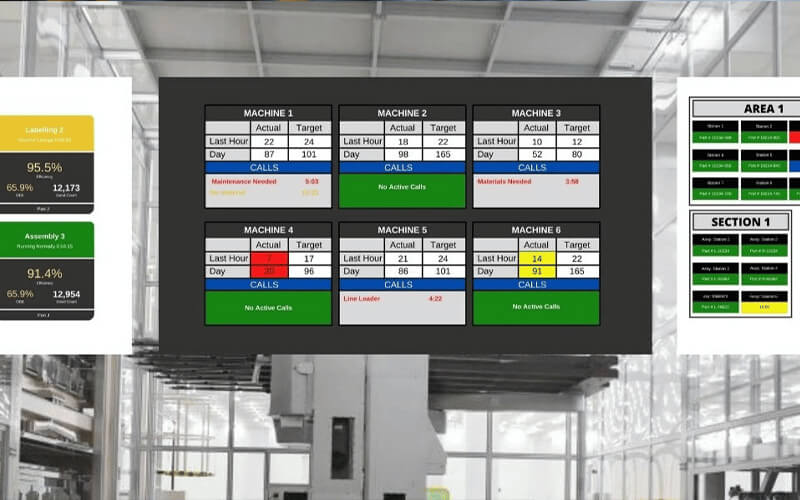

Andon yönetimi ise üretim hattında meydana gelen arıza, kalite sorunu, malzeme eksikliği gibi durumların çalışan veya otomatik sistemler tarafından tespit edilip anlık olarak bildirilmesini sağlayan görsel ve/veya sesli bir sistemdir. Bu sistemle üretim sürecinde yaşanan aksaklıklar hızla fark edilir, ilgili ekipler bilgilendirilir ve müdahale başlatılır.

Andon sistemleri operatörlere üretim hattında bir problem tespit ettiklerinde üretimi durdurma yetkisi tanır. Bu sayede hatalı üretim devam etmeden, sorunlar çözülür. Andon aynı zamanda tüm duruşların, nedenlerin ve müdahale sürelerinin kaydedilmesini sağlar.

Kaizen ve andon yönetimi nasıl birlikte çalışır?

Kaizen ve andon yönetimi birbirini tamamlayan yapılar olarak entegre şekilde kullanılabilir. İşte bu iki sistemin bir arada nasıl çalıştığına dair ana başlıklar:

- 1. Sorunların görünür hale getirilmesi: Andon sistemi sayesinde üretim hattındaki tüm aksaklıklar anında görünür olur. Bu görünürlük, Kaizen’in temel ilkesi olan “sorunu fark et, durumu analiz et, geliştir” döngüsünün ilk adımıdır.

- 2. Duruş verilerinin analiz edilmesi: Andon sisteminden elde edilen duruş verileri, Kaizen ekipleri tarafından incelenir. Tekrarlayan sorunlar tespit edilerek kök neden analizleri yapılır.

- 3. Sürekli iyileştirme fırsatlarının belirlenmesi: Andon sayesinde toplanan geri bildirimler ve müdahale süreleri, sürecin zayıf noktalarını ortaya koyar. Bu bilgilerle Kaizen uygulamaları için hedefler belirlenir.

- 4. Operatör katılımının teşvik edilmesi: Hem Kaizen hem de andon sistemi, çalışanların sürece aktif katılımını destekler. Operatörler hem sorunu bildirir hem de iyileştirme önerisinde bulunabilir.

- 5. Hatalı üretimin önlenmesi: Andon ile anında durdurulan hatalı üretim, Kaizen uygulamaları ile sistematik olarak kök nedenleri çözüldüğünde bir daha tekrarlamaz.

- 6. Standartlaştırma ve sürdürülebilirlik: Kaizen çözümleri uygulandıktan sonra, bu gelişmeler standart iş prosedürlerine dahil edilir. Andon sistemi ise bu standartların sürdürülebilirliğini denetler.

Kaizen ve andonun birlikte kullanım örneği

Örnek senaryo: Bir montaj hattında operatör, sürekli olarak aynı noktada vida eksikliği problemi yaşandığını fark eder ve andon butonuna basarak üretimi durdurur. Sistem, bakım ve malzeme ekiplerini uyarır. Sorun giderildikten sonra Kaizen ekibi bu problemi analiz eder ve vida tedarik sürecinde yaşanan gecikmeyi sistemsel olarak düzeltmek için bir iyileştirme önerisi geliştirir.

Sonuç olarak, aynı sorun tekrar yaşanmaz ve üretim daha stabil hale gelir. Andon sistemi bu yeni uygulamanın etkinliğini izlemeye devam eder ve gerektiğinde sürecin yeniden gözden geçirilmesine olanak tanır.

Kaizen ve andon yönetiminin işletmelere katkısı

Bu iki sistem birlikte kullanıldığında işletmelere şu katkıları sağlar:

- Verimlilik artışı: Sorunlar hızla çözülür ve sistematik olarak tekrar yaşanması önlenir.

- Kalite iyileşmesi: Hatalı üretim azalır, müşteri memnuniyeti artar.

- Çalışan motivasyonu: Katılımcı kültür teşvik edilir, operatörler süreçlere değer katar.

- Maliyet düşüşü: İsraf önlenir, duruş süreleri kısalır, bakım maliyetleri düşer.

- Süreç standardizasyonu: Uygulanan iyileştirmeler kalıcı hale getirilir ve her üretim tekrarında aynı kalite sağlanır.

Kaizen & andon entegrasyonunun dijitalleşmesi

Endüstri 4.0 ile birlikte Kaizen ve andon yönetimi daha dijital hale gelmiştir. IoT destekli andon sistemleri, sensörlerden anlık veri alırken, bu veriler yapay zeka algoritmaları ile Kaizen iyileştirme önerilerine dönüştürülebilir. Otomatik raporlamalar sayesinde sorunların nedenleri ve iyileştirme sonuçları karşılaştırmalı olarak analiz edilebilir.

Dijital paneller, mobil uygulamalar ve bulut sistemleri sayesinde hem andon sinyalleri hem Kaizen önerileri anlık olarak herkes tarafından izlenebilir. Böylece sadece sorunları çözmekle kalmayıp, önleyici sistemler de geliştirilmiş olur.

Kaizen ve andonun birlikte etkili kullanılabilmesi için öneriler

Bu iki sistemden maksimum verim almak için aşağıdaki stratejiler uygulanabilir:

- Operatörlere hem andon sisteminin kullanımı hem de Kaizen felsefesi hakkında eğitim verilmelidir.

- Toplanan andon verileri düzenli olarak Kaizen ekipleriyle paylaşılmalıdır.

- Her andon olayı, iyileştirme fırsatı olarak görülmeli ve analiz edilmelidir.

- Kaizen sonucu elde edilen çözümler standart iş talimatlarına dahil edilmelidir.

- Andon sistemi, uygulanan Kaizen çözümlerinin başarısını izlemek için kullanılmalıdır.

Sonuç olarak

Kaizen ve andon yönetimi, üretim süreçlerinde hem anlık müdahale hem de sürdürülebilir iyileştirme sağlar. Bu iki sistem entegre şekilde kullanıldığında işletmeler daha esnek, daha duyarlı ve daha verimli hale gelir. Sorunları görünür kılan andon sistemi, Kaizen uygulamaları için temel veri kaynağı olurken; Kaizen de bu sorunların kökten çözülmesini sağlar.

Üretim kalitesini ve sürekliliğini artırmak isteyen her işletme, bu iki sistemin birlikteliğini stratejik bir araç olarak görmeli ve entegre kullanımına önem vermelidir. Çünkü başarılı bir üretim sistemi, sadece sorunlara tepki veren değil, aynı zamanda bu sorunları kalıcı olarak ortadan kaldırabilen bir sistemdir.